今の音質に満足していますか?

「高いスピーカーに変えたのに高音がうるさくなった」「音は良くなったけど、バラバラに聞こえる」などの経験はありませんか?

カーオーディオを120%楽しんでもらうにはブランドも大切ですが、取り付け技術と音調節が最も重要です。

当店では、お客様に感動される音楽空間を創るため、日々当店の技術とノウハウをフィードバックしてお客様に感動できる音楽空間をご提供します。

- オーディオ取付

カーオーディオ本体の取り付けをおこないます。

純正のオーディオに不満がある。もっと音質を良くしたい。スピーカーとの相性も考えて取り付けたい。

そのような希望にも合わせてご提案・取り付けいたします。

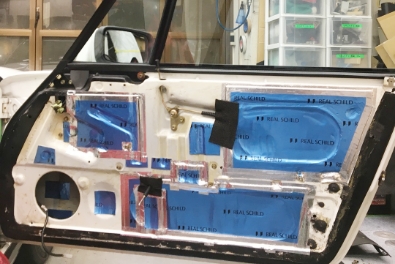

- ドア制振取付

ドアをスピーカーを鳴らすためのエンクロージャー(BOX)に変えることができます。

制振材を貼るポイントを見極め、スピーカーが駆動したときの空気の流れを考え、内張りを閉めるときまで考えてご提案・施工いたします。

- ツィーターパネル取付

純正ではドアに設置されたスピーカーのみ。これでは、耳までの距離があり、きれいな高音を響き渡らせることができません。そこでツィーターを取り付けることにより満足いく高音のサウンドをお楽しみ頂けます。

- ウーファーボックス取付

音質に深みを持たせる低音。この低音を改善するだけで迫力あるサウンドに変えることが可能です。

当社では、駆動力やスピード感の高い高品質でオリジナルのウーファーとウーファーボックスの製作、取り付けもおこなっています。

- バッフル取付

スピーカーの土台となるバッフル。

いくらドア制振をしっかりしても、バッフルボードがしっかりしていなければ意味がありません。

スピーカーが駆動したときの背圧をコントロールし、強度と響きにこだわってみましょう。

-

- 1.ドア

- ノーマルのドアの状態です。

-

- 2.内張りを外す

- ドアの内張りを外しましょう。

ほとんどの車はビスが数本とまっていて、

あとはピンでとまっています。

-

- 3.脱脂

- 次に防水のビニールを外しましょう。

制振材を貼る為に綺麗に拭きましょう。

-

- 4.外鉄板の制振

- ドアの内部に手を入れて、

制振材を貼っていきます。

小さく切った制振材を12~15枚均等感覚で貼ります。

当店オリジナル制振キットではあらかじめカットされたものが入ってきます。

-

- 5.内鉄板の制振

- 内鉄板のサービスホールを塞ぎます。

車の鉄板は平面だけではないので、

制振材の周りはアルミテープで補強します。

単に穴を塞ぐことだけが目的ではありません。

ドアの共振をすべて止めることは不可能に近いことなので、うまく制振処理を施し、強度を上げつつバランスを整えることが重要です。

-

- 6.配線処理

- ドアには様々な配線があります。

ここの処理も忘れずにします。

エプトシーラーなどで巻きましょう。

これもキットに同梱されています。

-

- 7.スピーカー背面処理

- ドアのバッフルをつけてスピーカーを

鳴らすとスピーカーの背圧が鉄板にあたります。

この背圧の処理で音の出方は変わってきます。

しかしながら、どんな材料でもいいわけではありません。

ここで使うのはダンボルギーの吸水マットです。

水ではじく素材で吸い込みがほとんどありません。

-

- 8.内張り内

- 内張りの処理もします。ほとんどの車がプラスチックの重ねあわせでできています。

とても強度があるとは言えません。

写真は車が変わっていますが、処理はほぼ共通です。ダイナマットを貼り、制振処理をします。そして、一番重要なポイントは、内張り内には空気のたまる空間があることなんです。音は空気を伝わっていきますので、余計なところがビビったり、音がこもったりしまいます。

その空間にフェルトマットを敷き詰めるだけで音の回り込みを防いでくれます。

もちろんキットにこのマットも入っています。

-

- 1. 純正ピラー

- ノーマル状態のピラーです。

-

- 2.下準備

- Aピラーを取り外したら、パテ成型をするのですが、乗りをよくするために、ペーパーで表面を磨ぎます。

-

- 3.リング作成

- 取付するツィーターに合わせてリング状の台座を製作します。

DIYでするときはホームセンターで売っている塩ビパイプなどで代用できますが、サイズが合わないと取付したときにカッコ悪くなっちゃいますし。。。

-

- 4.仮固定

- 取付する位置の部分をカットし、先ほどのリングを仮固定します。

このとき実際に音をだして位置を決めるのが理想的ですね。

フロント、サイドガラスの反射を防ぐためにシフトぐらいに角度を向けるのが一般的です。

-

- 5.パテ成型

- いよいよ成型です。

いい音が出るように位置を決めても、見た目が悪かったら、いい音が出ている気になれないかもしれません…。

デザインにも気を使いパテを盛っては削り、盛っては削りの繰り返しです。

-

- 6.仕上げ

- 成型ができたら、アルカンターラを巻いて完成です。

デザインによって生地を巻くことも考えないと仕上がりが、しわしわになってしまうので注意!

レザー仕様や塗装で仕上げることも可能です。

-

- 1.ウーファーボックス

- さてさて、ウーファーBOXですが、木を切って、組み立てて完成!!

ってほど簡単ではないんです。

なので簡単にできるとこは省略して…。

写真では組みあがっていますが、もちろんサブウーファーに合わせて容量を計算しています。

一番大きなパワーのかかるスピーカーですので、強度の高いBOXを作りたいですね!

-

- 2.BOX内部

- 組み立てた継ぎ目にパテを入れます。これは、音漏れを防ぐ意味もありますが、強度と、あとは角を丸くする意味があります。

BOXの中は空気が動くわけですから、できるだけ丸いほうがいいんですよね。

そのあとに樹脂を塗ってかためています。

-

- 3.BOX内部2

- 乾いたBOX内表面にカーペットを貼り付けます。

どうしても箱が響いてしまうので、これによって鳴きをとめます。

-

- 4.BOX内部3

- さらにその上にフェルトマットを敷き詰めます。

吸音材になるのですが、BOX内の反射も抑えます。

-

- 5.バスレフ

- これはバスレフ仕様のBOXなので、スピーカー取付面にバスレフトートを固定します。

このポートの取付もしっかりしていないと意味がありません。ポート自体の強度も上げるために制振材と吸音材を巻いてあります。

-

- 6.完成!

- 最後にポートの付いたバッフル面をしっかりと固定し、カーペットを巻いて完成です。

据え置き用のBOXとして製作しましたが、トランクにカスタムする場合も、BOXの内部は同様にします。

-

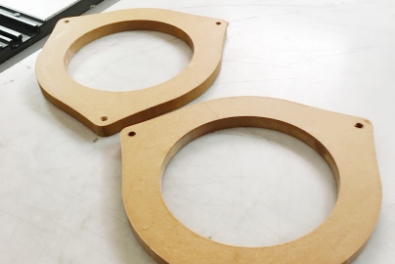

- 1.樺桜合板

- 強度が高く、そして堅い、バッフルボードに最適な素材の樺桜合板です。

厚みは12mm・15mm・18mmがあります。

これを加工してバッフルボードをつくりましょう!

-

- 2.断面

- 断面です。バッフルを作るとき、何枚も重ねる必要がある場合は、スピーカー設置面のみの使用でも効果はあります。

響きがよく、バッフル素材には最適です。

-

- 3.製作

- 車に合わせて、バッフルの形は決まってきます。

あとはスピーカーに合わせて厚みを決定します。

切るときにはジグソーでもいいんですが、ルーターを使えば正確に早く作業ができます。

-

- 4.音の抜け

- バッフルは強度も重要ですが、スピーカーがちゃんと動いて空気がスムーズに流れるかがポイントになります。

スピーカーを取付したときにドアの中にスムーズに音が抜けるように削ります。

-

- 5.インナーバッフル

- この形はトヨタ車ですね。

市販品と形はほぼ同じですが、手間が違います。

しっかりと固定したいですね。

-

- 6.裏面

- 裏に向けるとこんな感じです。

スピーカーの固定がしっかりできるように、ビス穴部は削らず、なだらかにしています。

外に向けて広がるように削るとこうなります。